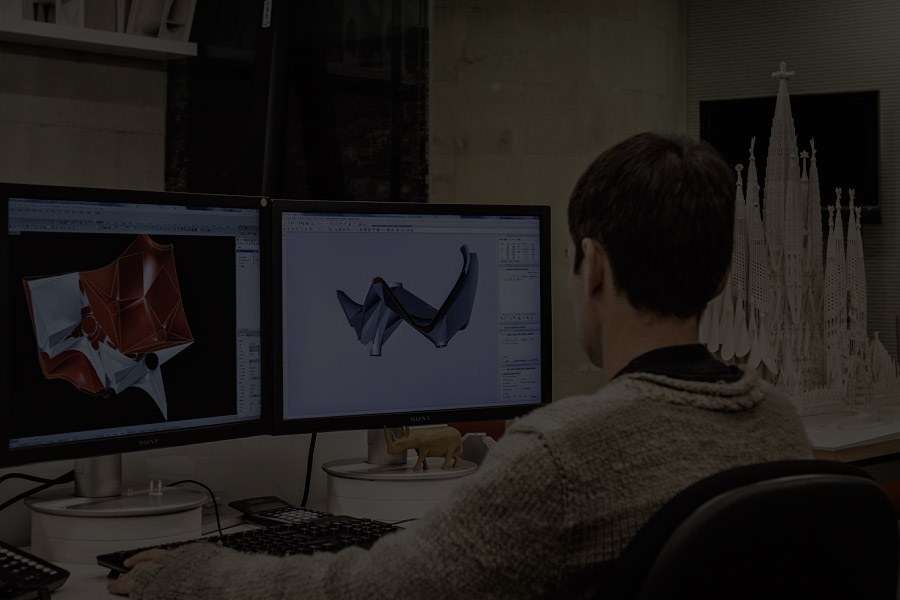

Può sembrare strano che la sinterizzazione laser, una delle tecnologie di stampa 3D più innovative e versatili, sia nata nel lontano 1984. Eppure, la diffusione di questa invenzione dell’University of Texas di Austin, che nel corso degli anni è stata sensibilmente affinata, ha cambiato il mondo della stampa 3D proiettandola nel futuro.

I vantaggi della tecnologia di sinterizzazione sono particolarmente interessanti e si differenziano in maniera netta con quelli tipici della tecnologia FDM, vediamo perché.

Nel processo di sinterizzazione viene impiegato un laser molto potente che riesce a fondere insieme polveri che vengono solidificate per produrre prototipi tridimensionali e piccole serie. Il risultato è la produzione di oggetti caratterizzati da massima robustezza, elasticità, elevata resistenza alle temperature e livelli superiori di finitura.

Nella sinterizzazione si possono evidenziare anche una serie di altri vantaggi rispetto alla stampa FDM. Tra questi non passano certamente inosservati i tempi di stampa più rapidi, la possibilità di costruire più pezzi contemporaneamente, la mancanza di supporti durante la costruzione, e poter impiegare diversi materiali, che possiedono elevate caratteristiche tecniche con più facilità.

A queste peculiarità si deve senz’altro aggiungere che nella sinterizzazione, grazie alla fusione, i layer di costruzione risultano invisibili e che si possono utilizzare polimeri con notevoli proprietà meccaniche in quanto non ogni strato non è depositato ma viene fuso col precedente, in questo modo possiamo definire il comportamento del materiale quasi entropico.

Parlando di processo di sinterizzazione, occorre fare un’osservazione sui materiali. Quello più utilizzato è il nylon, che può essere sottoposto a due tipi di lavorazione. Viene trattato elettrostaticamente e alla sua iniziale leggerezza si può aggiungere spessore per conferirgli la consistenza di una pietra, e la sua porosità può essere sgrossata fino a ottenere una superficie liscia. Oppure, può essere trattato elettrostaticamente con particelle di metallo, come l’alluminio, e di vetro, ed è ideale per la fabbricazione di componenti per l’ingegneria.